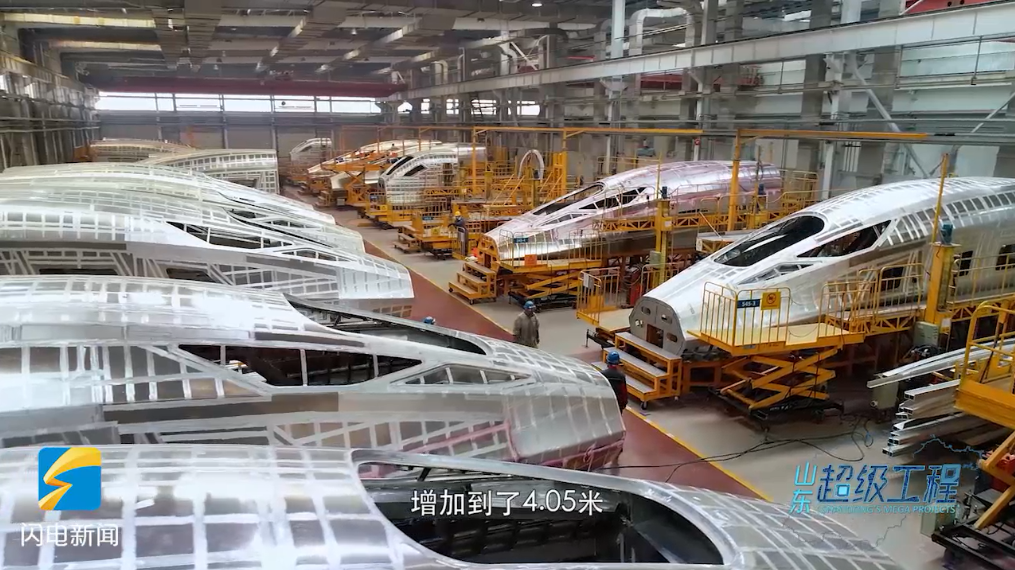

齐鲁网·闪电新闻11月17日讯 在中车青岛四方公司,每隔四天,就有三列CR400AF高速动车组下线,它还有一个更被人熟知的名字——复兴号。

2017年6月26号,中国标准动车组“复兴号”正式上线运行,中国制造再次惊艳世界。在众多关注的目光下,复兴号安全平稳运营,这背后最离不开的就是研制人员严苛缜密地维护。今天,复兴号的设计专家陶桂东,要对列车做一个细节调整。技术男,细节控,是陶桂东的自有标签。因为收到铁路总公司的反馈,复兴号顶灯打开时会映到仪表盘上,虽然影响很小,但陶桂东还是毅然决定要改进这一设计。“不断地改,很难一下设计到最完善的,但是我们所有人的想法就是出一个产品,用两三年的时间把它改成一个完善的平台。”陶桂东说到。驾驶室所在的车头,有一个霸气的名字“飞龙”,这个被网友赞为颜值爆表的设计,也来自陶桂东和他的团队。然而要达到这样的颜值,既需要现代科技的“美颜”,还需要张合礼和小伙伴们的精湛手艺。

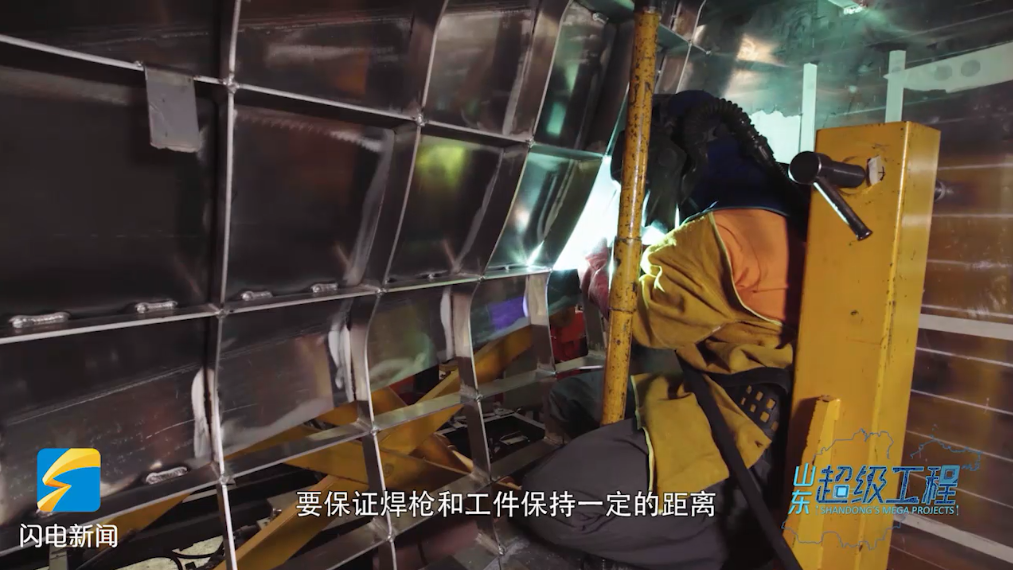

飞龙造型有六条棱线,每条棱线长达11米,内部骨架定位精度必须精确到0.5毫米;飞龙的车头由80多块蒙皮组成,形状各异,焊接时既要贴合骨架又要相互平齐。整个车头有3000多条焊缝,长达600多米,相当于绕标准田径场跑一圈半。这一切都需要人工焊接来完成,甚至几个人同时操作才能保证飞龙的脸不会变形。即便像张合礼这样有着十年经验的金牌技工,面对这种操作时,也不敢有丝毫马虎。

张合礼介绍到:“我们平常的焊接位置有四种:平、横、立、仰。这个复兴号车头内部空间十分狭小,只能够容纳一个人,有时候站都站不起来,得弯着腰或者是蹲着来进行焊接操作,我们在操作过程中还要保证焊枪角度随着焊工变化而变化,焊枪的杆身长度要保持一致。才能保证电弧的稳定。如果电弧过长的话,就会出现导弧不良、出现气孔和其他的焊接缺陷,会影响焊缝的质量。”动车运行时,面临着每小时350公里的高速,如果焊接操作出现问题,后果不堪设想。任何一点细小的错误都可能要推倒重来。在CR400AF车头试制时,光焊接试件就试验了一千多种。最终,复兴号车体高度从3.7米增加到了4.05米,断面增加了7.3%,但正是因为独特的飞龙造型,整车阻力反而降低了12%。

整个复兴号动车组有50多万个零部件,部分零件的装配精度在0.04毫米以内,这是对精益求精的极致追求。从零件到技术,复兴号实现了自主创新和自主制造。而更让人值得点赞的突破,是标准化和互联互通。复兴号车内11个系统96项关键部件可互相通用,不同厂家生产的动车组能重联运营,这打破了以往各自为主的局面,是复兴号的重大进步,却是陶桂东团队在初期遇到的最大难题。从下线到定型,“复兴号”历经2300多项线路试验,试验里程达到61万公里,相当于绕着地球赤道跑了15圈。科研创新,既没有“苹果砸脑袋”的灵感,也没有“忽如一夜春风来”的惊喜。只有不断地重复、不断地提高标准,甚至不断地自我否定,才能实现自主创新。

现在的“复兴号”已经在整体设计以及车体、转向架、牵引、制动、网络等九大关键技术和十项配套技术上拥有完全自主知识产权。在高速列车行业内公认的254项重要标准中,中国标准占到84%。四年时间,“复兴号”的诞生,让中国从一个最大的市场需求者,转变为行业内最先进技术的掌握者。一条国之大轨,见证大国之轨。从无到有,从空白到领先,“复兴号”以350公里时速领跑世界高铁,创造了一个现代工业奇迹。这里就是名副其实的“动车梦工厂”。