青岛新闻网11月13日讯(记者 黄晓)同样是生产压缩机的铸件,相邻两个车间一个实现了智能化操作,全自动化处理;一个是传统铸造厂,主要靠人工。今天下午,“新动能·新山东——第十六届中国网络媒体山东行”活动走进位于烟台开发区的烟台冰轮智能机械科技有限公司,就看到了这样鲜明的新旧对比。

有人开玩笑说,生产同一产品,智能成型工厂招的是自动化专业员工,传统铸造厂招的是铸造专业员工。

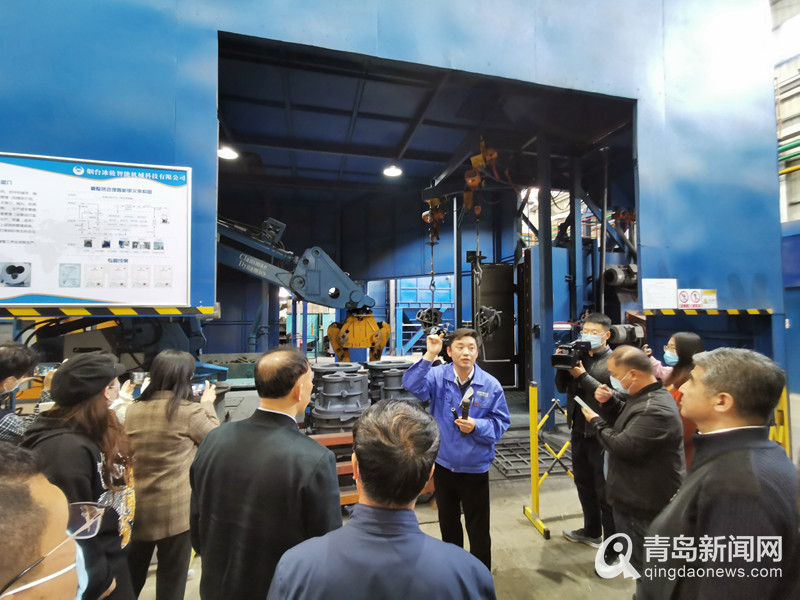

记者团在冰轮智能成型工厂参观。

颠覆传统!全流程数字化智能铸造工厂创多项世界纪录

烟台冰轮智能机械科技有限公司是冰轮集团的全资子公司。为响应绿色、智能发展的号召,冰轮积极投身传统制造业转型升级,投资兴建了全流程数字化智能铸造工厂。步入工厂,不见滚烫熔炉、火花四溅的场面,取而代之的是机械自动化、智能化运转;车间内寥寥几位工人操作智控系统,移动机器人来来往往,即可轻松实现年产5000吨压缩机的高端铸件。

“大家看到的是3D打印智能成型车间,车间配备了摄像头、智能操作端等集成在智控中心,可远程监控每个设备运行情况;通过传感器可采集各类生产数据,包括产品的合格率、设备的开动率等;整个工厂通过物联网技术的应用,完全实现了设备数控率100%,设备联网率100%。”烟台冰轮智能机械科技有限公司副总经理田立海介绍,整个工厂只有20人,生产效率是同等规模传统铸造的5倍以上。

在厂区内,与智能成型工厂一墙之隔还有传统铸造厂在运作,记者团开玩笑说,生产同一产品,智能成型工厂招的是自动化专业员工,传统铸造厂招的是铸造专业员工。

据介绍,冰轮智能成型工厂自2018年7月投建,于2019年11月正式启用。目前,工厂为全球20多家行业巨人服务,产品覆盖机床、压缩机、发电设备、发动机、泵阀、矿山机械等多个行业。人均年产铸件较传统铸造工厂提高60%-100%;人均销售收入400万元,是传统铸造工厂的6-10倍。

田立海介绍说,工厂从3D打印砂芯至铸件成型,完成全自动运行,实现铸造新技术的产业化应用,带动产业链上下游的发展,推动了行业的发展与进步,引领中国铸造转型升级,实现绿色、智能铸造。

2020年5月5日,由烟台冰轮智能机械科技有限公司完成的“砂型3D打印智能铸造工厂全流程数字化生产系统及装备研发与应用”项目,经中国铸造协会专家团队评价,认为整体技术达到国际先进水平。

目前,冰轮全流程数字化智能铸造工厂已成为全球范围内全流程智能化水平最先进的3D打印铸造工厂,创造了多个世界之最:全球最大的利用3D打印技术工业化、全流程生产铸件;拥有目前世界铸造行业最大的工业级3D打印机和最快的工作效率;世界上第一次利用桁架机械手组装砂型;世界上第一个高差最大行程的3T全自动浇注机;世界上第一次利用压箱机构的方式进行裸浇等等。

砂型3D打印工厂生产的产品,可满足小批量铸造定制。

再攀高峰!全球首家行业内数字化原生工厂即将落户烟台

全流程数字化智能铸造工厂可以说是“数字冰轮”在智能制造方面的一次积极探索,是冰轮集团由传统制造向智能制造转型的成功实践,标志着冰轮集团在绿色化、数字化、智能化进程中再登新台阶。

冰轮还酝酿着一个惊喜——智能压缩机工厂正快马加鞭建设中,预计于2021年下半年顺利投产。建成后,该工厂将成为业内全球首家数字化原生工厂。全封/开启/半封螺杆压缩机、离心压缩机,原材料、设备、工艺过程截然不同,硬件、软件、电气、数据融为一体,集成在一个工厂实现全品类柔性定制生产。该工厂以统一的数字化企业方法论MCP为基石,采用数字原生工厂建设方法,全方位的考量产品、设备、流程和工艺,采用先进的无人值守柔性加工线、全球全行业首条拥有自主知识产权的“运装一体”智能化装配线、货到机全自动物流配送系统等智能装备。基于智汇云台MICC,十三大系统集成构建业务中台,五大工厂孪生监控平台构建数据中台,十大类模型算法多源数据集成分析,实现订单交付全过程、产品服务全周期、工厂运营全要素的跨价值链交互、协同和融合。工厂员工减少50%、产能增加20%、设备联网率100%、数据打通率100%、质量一致性得到显著提升,生产效率是传统压缩机制造的3倍以上。

“顺应数字化时代发展趋势,以信息化、自动化、物联网、机械工程、系统工程等跨专业融合团队为主干,利用物联网、云平台、大数据、人工智能等数字技术,搭建智汇云台MICC,平台开放共享,赋能多品种小批量离散制造企业,助力企业数字化转型。”冰轮数字科技公司总经理赵馨智告诉记者,智汇云平台以云边端一体化协同架构、面向场景业务,提供数字物联工厂和资产能效管理解决方案,实现“运营数字化、产业数字化和数字产业化”,共享共建数智化生态圈。冰轮环境也入选工信部制造业与互联网融合发展试点示范企业。

从一家只能修修补补的小型机械修配厂,历经一个甲子的风云变幻,发展成以低温冷冻、中央空调、环保制热、能源化工装备、精密铸件为主导产业的跨行业、跨国经营的大型集团化企业——冰轮集团;从手工劳作到全球领先的全流程数字化智能铸造工厂,冰轮加快从“生产制造型”向“服务制造型”企业转型脚步,立足关键领域的数字化、自动化、智能化优势,实现了烟台传统铸造业从“傻大黑粗”到“窈窕淑女”的转型。

全流程数字化智能铸造工厂。

与智能工厂相邻的绿色工厂虽已具备较高程度的机械化水平,但车间中很多环节仍需工人协作完成。

国企改革 焕发“新动能”

创建于1956年的烟台冰轮集团有限公司,是中国制冷行业中名副其实的“老字号”。经过60多年的砥砺前行,冰轮依然矗立于中国制冷业第一梯队。“腰杆硬”是因为核心技术“握在手中”:掌握-271℃~200℃全温区核心技术,冰轮具备覆盖低温冷冻、中央空调、环保制热全产业链系统解决方案的能力,与中科院联合研发的新一代氦气压缩机逼近极限温度-273.15℃,代表着中国乃至世界制冷界技术巅峰。拥有国家专利技术263项,先后主持和参与制订国家标准25项、行业标准40项。

冰轮集团深知“创新”与“体制改革”的重要性与紧迫性,2007年就进行了股权多元化改造的探索,由国有独资企业改制为员工持股的混合所有制企业,迈出了深化改革的第一步。

在烟台市委市政府、市国资委大力支持下,冰轮集团设计出“多位分立+股份划转+股权置换+垂直吸收合并”整体改革方案。2019年11月冰轮改革方案获市政府批准,混改大幕正式拉开,相关工作蹄疾步稳加快推进。通过存续分立、股权置换、垂直吸收合并三个步骤,冰轮集团彻底融入上市公司平台,在确保国有股控制力、确保持续激励新的骨干员工的前提下完成整体改革。

逐浪潮头,“老字号”焕发的“新动能”更为强劲!随着一系列创新成果的取得,冰轮集团的市场占有率也不断提升,销售收入逐步攀升,成为制造业转型的“优秀范本”,不仅为烟台市乃至山东省新旧动能转换注入绿色高效的强劲动力,更为“中国智造”在国际舞台掌握话语权打下了基础。