疫情发生以来,

中央企业充分发挥自身优势,

全力支撑保障疫情防控,

带头复工复产恢复生产生活秩序,

尽最大努力保持生产经营稳定运行,

在统筹推进疫情防控和经济社会发展

大战大考中经受住了考验,

发挥了骨干中坚作用,

为全国疫情防控和经济社会平稳运行

作出了积极贡献。

在全力抗疫、有序复工的过程中,

中央企业真抓实干打响提质增效攻坚,

科技攻关力度不减,

在全体科研人员的努力下,

一些长期以来的技术壁垒被打破,

核心技术被攻克,

创新成果又“上新”,

创造出多个“国内首个”“世界第一”,

为“提质增效”注入强大动力。

国药集团中国生物上海捷诺研发的新冠病毒核酸分子检测试剂盒,首批通过国家药监局认证和欧盟CE认证,已向各省市和港澳地区以及国外供应130多万人份。

康复者血浆治疗技术,获得国务院联防联控机制推荐使用,被纳入国家卫健委《诊疗方案》。截至4月7日,全国累计采浆2169人次,临床治疗648例,效果显著。这一疗法已被多国采纳使用。世界权威期刊《美国科学院院报》刊载了中国生物杨晓明、段凯等阐述该治疗技术的论文。

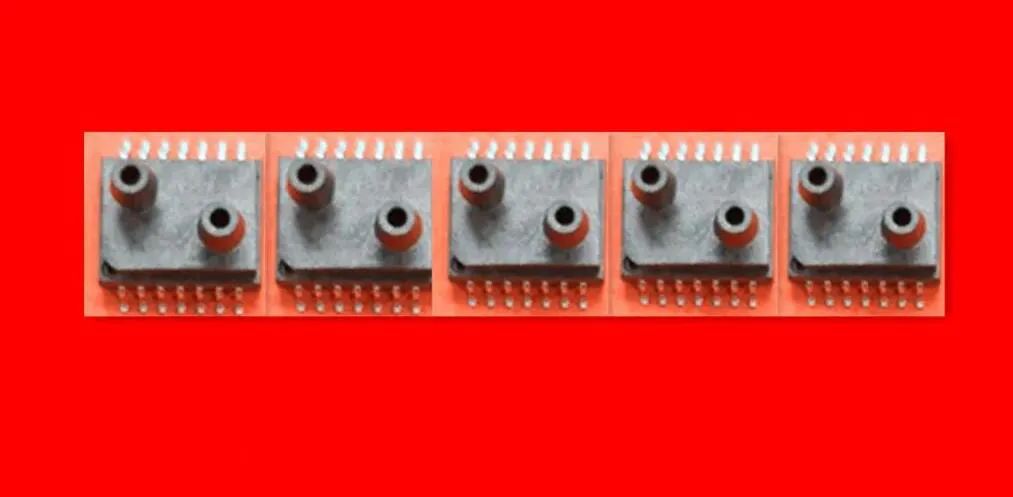

华东光电集成器件研究所瞄准国内外市场急需,3月份紧急启动呼吸机用压差传感器和医疗供氧系统用氧分压传感器国产化替代研制工作。其中,呼吸机用压差传感器采用内部集成超低压高精度压力传感器和MCU控制电路,完成了温度补偿和压力校准,采用双气嘴SOP-14封装,支持I²C总线输出,量程达到±500Pa;医疗供氧系统用氧分压传感器测量范围覆盖2kPa到200kPa,氧分压20kPa,测量精度为1.2%。

高性能耳温枪、额温枪等非接触测温工具是对大规模人员进行发热筛查的主要工具之一,而其核心部件MEMS红外温度传感器长期主要依赖进口。

近日,中国兵器工业集团电子院华东光电集成器件研究所通过技术攻关,已完成传感器芯片各类单项试验,性能指标精度达到0.1℃,抗干扰能力优于目前市场主流产品。

封装后的MEMS红外智能传感器芯片

近日,中国电科声光电子集团成功打通热电堆红外温度传感器芯片产业化瓶颈,产能大幅提高。

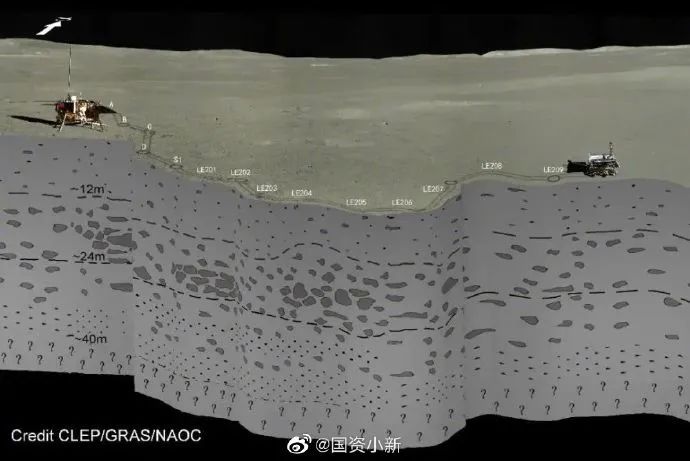

3月26日,自然资源部召开的成果汇报视频会上发布,我国海域天然气水合物第二轮试采日前取得成功并超额完成目标任务,在水深1225米的南海神狐海域,试采创造了“产气总量86.14万立方米,日均产气量2.87万立方米”两项新的世界纪录,攻克了深海浅软地层水平井钻采核心技术,实现了从“探索性试采”向“试验性试采”的重大跨越,在产业化进程中,取得重大标志性成果。

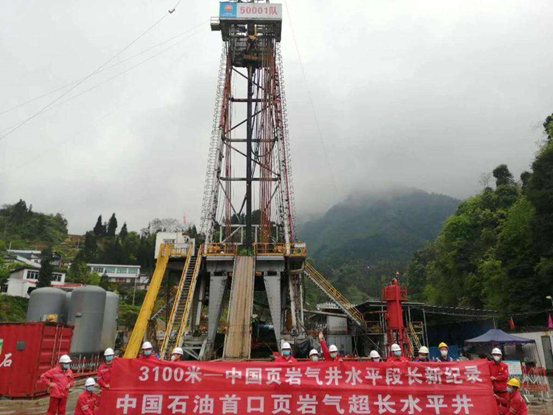

中国石油4月19日宣布,国家重点能源建设项目、我国西部首座储气库群——吐哈油田温吉桑储气库群正式开工建设。温吉桑储气库群位于新疆鄯善县境内,由3个枯竭气藏改建而成,设计总库容56亿立方米,工作气量20亿立方米,预计2025年建成并陆续投运。这是我国第一座低孔低渗低产强非均质性复杂气藏型储气库群,也是西气东输的重要配套工程。项目建成后,将与已经建成的新疆呼图壁储气库及塔里木气驱油协同建库等储气库,共同构成我国西北200亿立方米储气中心。

因储气库建设滞后而导致的调峰能力不足,正是我国天然气产业发展的最短板,也是局部地区冬季“气荒”的“谜底”。中国石油经过近20年持续攻关,取得复杂储气库重大关键技术突破:创建了复杂地质体动态密封理论,突破了复杂断块选库禁区,指导了650亿立方米工作气量储气库选址;创建了复杂气藏型储气库库容动用理论及优化设计方法,解决了储气空间高效动用难题,库容参数设计误差由国外方法的26%降低到6%,库容利用率由70%提高至90%以上;创新了复杂条件储气库工程建设关键技术,解决了交变载荷下水泥环长期密封、大压差钻井防漏和高压大流量注采关键装备研制难题,配套形成了满足我国复杂地质条件储气库工程建设技术体系;创新了复杂储气库长期运行风险预警与管控技术,形成了地质体-井筒-地面三位一体的风险管控体系,已建成储气库运行至今零事故。

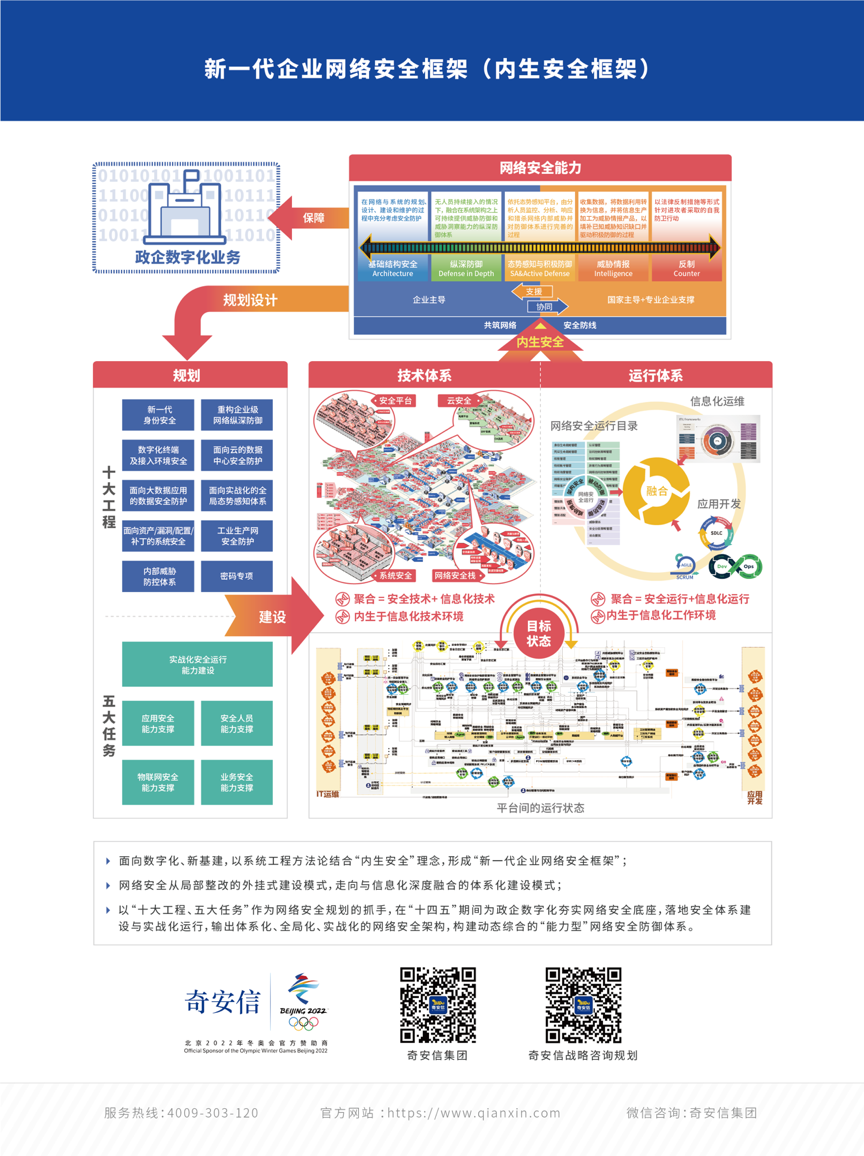

近日,中国电子旗下奇安信集团发布面向新基建的新一代网络安全框架核心技术,这既是自主关键技术重大突破,也是重大理论创新。包括全球领先的指令级检测防护、“零信任”自适应动态访问控制、全天候全方位感知网络安全态势等自主关键技术,以及从安全与信息化融合视角、网络安全全景视角出发,应用这些技术的顶层规划思路与方法,为关键基础设施建设单位构建体系化、全局化、实战化的网络安全体系,形成“内生”于企业数字化环境的“免疫力”,提供了关键核心技术产品。

电子玻璃是液晶面板等显示器件的关键原材料之一。我国已经投产和建设中的6代以上液晶面板生产线34条,产业投资规模约1.5万亿,占到全球出货量的50%以上,全球手机出货量近14亿部,主要生产地集中在中国大陆,但产业链核心原材料电子玻璃仍然高度依赖进口和外资企业,国产化率不到5%。

在新冠肺炎疫情突发的严峻形势下,作为我国唯一一家拥有高世代液晶基板玻璃和高端盖板玻璃研发、制造技术的企业,中国电子旗下彩虹集团五家企业3387人春节期间坚持连续生产、刻苦攻关,突破了G8.5+液晶基板玻璃技术瓶颈,实现0.5毫米产品成功下线,标志着我国向高世代基板玻璃产业发展迈出了关键一步,将为国家平板显示产业核心关键材料实现自主研发奠定决定性基础。同时,G7.5溢流法基板玻璃生产线,产量和销量均达到历史最好水平。

3月9日,国机集团中国重型院自主研发的陕西省首台(套)重大技术装备产品项目——“高品质钢板坯连铸结晶器核心技术及装备”,经陕西省工信厅认定为国内首台(套)产品。

鞍钢成功实现四代核电600MW示范快堆项目316H奥氏体不锈钢产品开发,并完成首批合同供货,解决了该产品从无到有的“卡脖子”难题。鞍钢因此成为全球唯一一家全部依靠自身装备生产该产品的企业。

随着世界各国经济发展和环境恶化压力,建造核电、利用核能已成为未来10至20年的重点。我国在核电开发、建设方面已取得了重大进展,三代核电技术达到世界先进水平,四代核电技术达到国际领先水平。其中,四代核电600MW示范快堆项目更是引领行业发展,代表核能发展方向,具有极其重要的战略意义。

316H奥氏体不锈钢已不折不扣地成为核电装备“卡脖子”材料。面对国家需求,鞍钢核电用钢项目团队结合合同全面承担了项目研发、生产及供货任务。在克服不锈钢研发、生产经验少,产品涉及单位众多、工序繁杂及技术指标要求严格等诸多不利因素情况下,充分发挥集团公司优势,依靠鞍钢联众、鞍钢铸钢公司、鞍钢股份,建立了该钢种适宜的生产工艺路线并成功实现产品开发和首批合同供货。

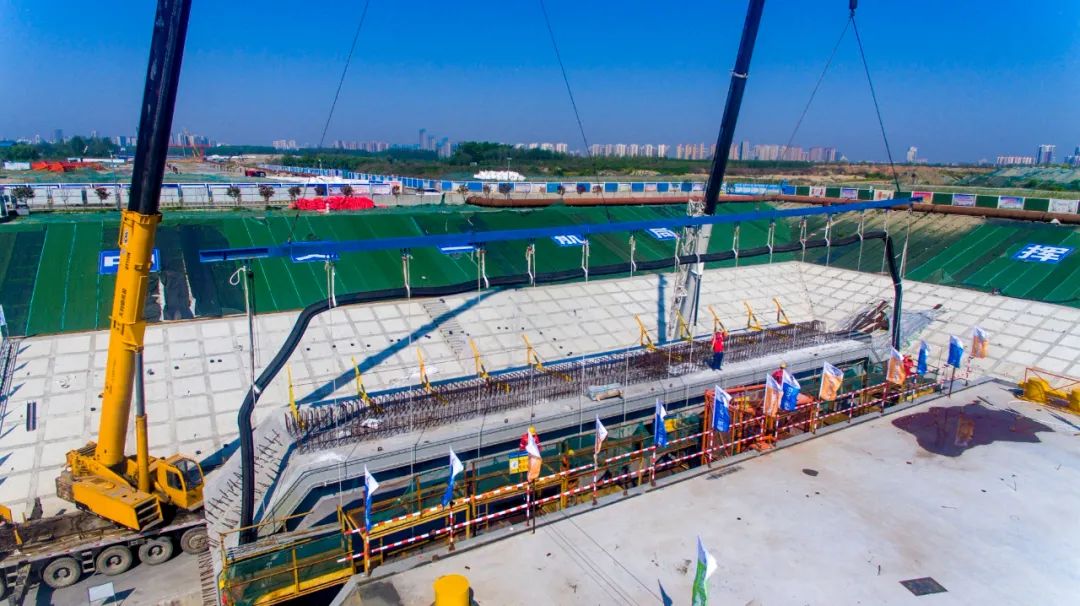

4月17日,由中交二航局承建的襄阳东西轴线沉管隧道首条止水带安装完成,止水带与沉管混凝土“相吻”咬合。这是我国自主研发的高性能橡胶止水带首次在沉管隧道施工中使用。

沉管隧道是一种新型的过江(河、海)通道,与传统的盾构隧道不同,它将一节节预制好的方形沉管(类似集装箱)放入水底进行拼接,形成一条通道。止水带用于粘接沉管之间的缝隙,防止沉管漏水,是建造沉管隧道的核心技术之一。如果止水带质量不达标,整个隧道就会报废。沉管隧道诞生于上世纪40年代,目前只有荷兰、日本等少数国家掌握止水带生产技术,我国已建、在建的近20个沉管隧道所使用的止水带,全部从国外进口。

为了不让核心技术受制于人,中国中车所属中车时代新材与中交集团联手,在国家科技支撑计划、中国交通建设股份有限公司科技研发项目等支持下,经过两年试验,成功研发新型止水带,打破了国际垄断。

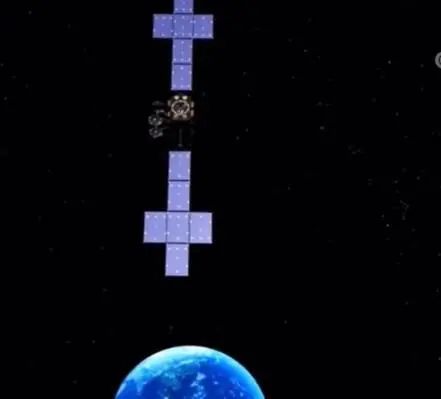

近日,实践二十号卫星搭载的我国首套高速高阶相干激光通信终端在轨圆满完成第一阶段试验任务,首次在轨验证了QPSK相干体制的激光通信,速率高达10Gbps,为我国当前卫星激光通信的最高速率,产品其他关键指标均达到了国际先进水平。实践二十号卫星由中国航天科技集团有限公司五院抓总研制。10Gbps星载高速相干激光通信终端由五院西安分院研制。

本次星地通信试验,完成了在轨自校准、快速高精度捕跟、超高速星地相干通信等关键技术验证工作,全面验证了高速高阶相干体制应用于卫星激光通信的可行性,实现了我国首个在轨验证的QPSK相干体制激光通信最高码速率,同时充分验证了精准指向、快速捕获、高精度跟踪、高速高阶相干通信等技术,均达到了世界先进水平。

4月22日,中国船舶集团有限公司与卡塔尔石油公司在中国北京、上海及卡塔尔多哈三地以“云签约”方式联合签署“中国船舶—卡塔尔石油液化天然气(LNG)船建造项目”协议,所涉订单总金额超过200亿元人民币。这是卡塔尔天然气项目首批订单,也是中国船企迄今承接的金额最大的造船出口订单。中国船舶集团和卡塔尔石油将强强联手,依托各自优势在能源运输、装备制造及全球化服务等领域开展广泛合作。

此次签约项目中的LNG船型是沪东中华自主研发设计的17.4万立方米新型“G4+长辉”系列LNG船。该船型为沪东中华推出的全新设计船型,在其自主研制的第四代LNG船基础上吸收了当今世界LNG船的最新设计理念和技术标准。该型船具有航速快、性能好、空船重量轻、综合能耗低、液货处理系统与不同航线适配性强、升级兼容性强等特点,相较以往同船型其装载能力增加了800立方米,全船电力系统能耗下降8%。该型船的能耗指标、环保性能以及可靠性要求,均达到世界顶尖水平,赢得了船东青睐。

近日,中国船舶黄埔文冲建造的中科院南海所新型地球物理综合科学考察船主船体基本搭载成型。该船由中国船舶七〇八所设计,建成后将填补目前国内3500吨级地球物理综合科学考察船的空白,也将是今后我国深海远洋科学考察的主力船舶之一。

90秒延时摄影记录船台搭载全过程

中国自主研发建造的万米载人潜水器,目前在中国船舶702所进行出海前的最后一个阶段试验,即将出征全球海洋最深处——马里亚纳海沟。

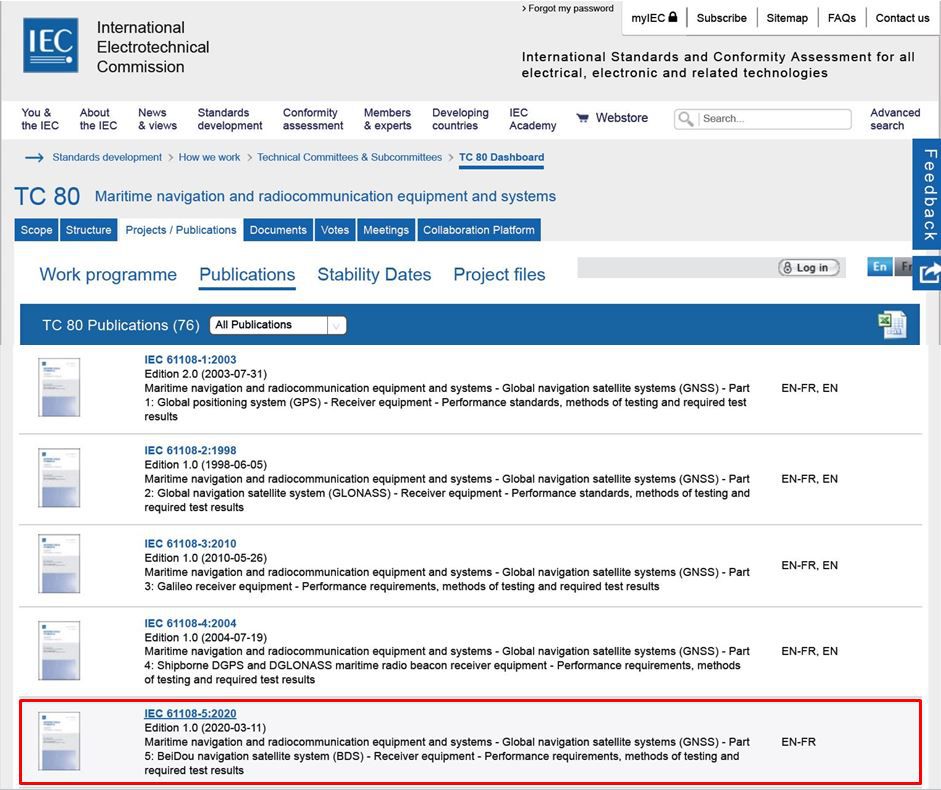

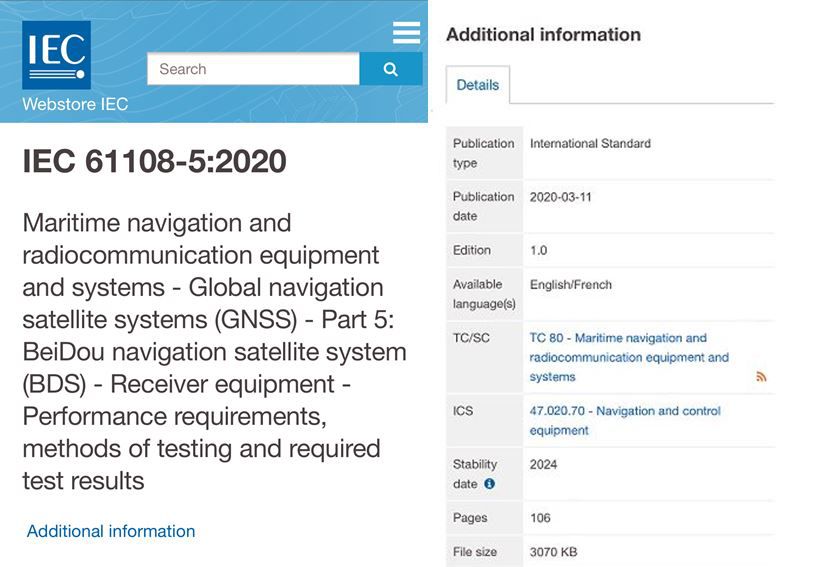

3月11日,国际电工委员会第八十技术委员会(IEC/TC80)正式发布了中国电科主导制定的首个北斗接收设备IEC国际标准,北斗国际标准化工作取得丰硕成果。

中国电科西北子集团作为北斗接收设备IEC标准的召集单位,主导制定的IEC 61108-5:2020《海上导航与无线电通信设备及系统全球导航卫星系统(GNSS)第5部分:北斗卫星导航(BDS)-接收设备-性能要求、测试方法与要求的测试结果》是全球卫星导航海用产品制造商设计、生产和测试的指导性标准,为各国船级社对北斗设备上船应用许可——“型式认可”提供了依据,为卫星导航接收设备设计和测试提供参考,对后续北斗差分、北斗星基增强、北斗国际搜救和北斗短报文IEC国际标准制定具有良好的示范带动作用。为中国电科进一步践行北斗国家战略,推动北斗全面进入船载综合导航系统、自动识别系统、全球海上遇险与安全系统应急示位标、电子海图和信息系统等相关IEC标准,持续推进北斗在国际海事领域的广泛应用具有重大里程碑意义。

近日,中国船舶集团七〇四所联合多家船舶配套企业主导提出的6项国际标准成功获得立项,为推动我国相关领域优势技术和产品走向国际市场发挥了有力的标准引领和支撑作用。

标准内容涵盖护航倒拖装置、门架系统以及平台升降装置等领域,均立足于我国自主研发的产品和技术。6项国际标准分别为:《船舶与海洋技术油船护航倒拖装置》(中国船舶集团物资华东七〇四所)《船舶与海洋技术深海系泊组合索具》(九力绳缆七〇四所)《船舶与海洋技术 A型门架系统》(七〇四所中国船舶集团武汉船机)《船舶与海洋技术锚绞机试验程序与方法》(中国船舶集团中船绿洲七〇四所 )《船舶与海洋技术打桩船用绞车》(中船绿洲七〇四所 )《船舶与海洋技术平台升降装置一般要求》(武汉船机七〇四所 )。