随着160t的龙门吊缓缓起吊,一块重量接近100吨的预制构件顶板沉稳且精准的拼装进入车站主体机构,顺利完成了装配段主体结构十环首件的拼装。8月29日,青岛地铁9号线1标段05工区顺利通过荟城路站装配段主体结构十环首件验收,标志着该标段在建设过程中迈出重要的一步,验收过程中,验收人员对荟城路站装配段的施工质量、安全措施给予了高度评价。

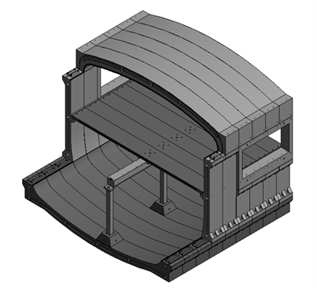

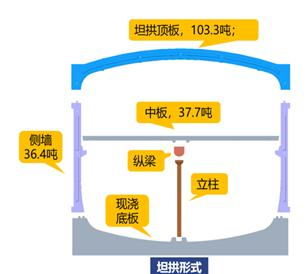

据悉,荟城路车站位于城阳区主干道正阳中路与荟城路的交叉口,为地下两层岛式明挖装配式车站,由中建七局承建,全长223米,其中装配段长142米,装配段共计71环,每环由7块预制构件组成,整体由497块“积木”构成,其中,最大起重重量103吨,外框结构完全采用“搭积木”的方式,在现场按顺序拼接成型。施工部门创新使用“ME型智能门式起重机+分离式整体拼装台车”,进行智能装配施工,通过在智能门吊与拼装台车间设置统一数据接口,实现两大设备一体化管控,同时依托门吊防摇摆系统、精准定位系统、智能监控系统BIM动画模拟等技术创新措施,保障拼装作业精度控制,提升吊装作业安全稳定,在160吨智能龙门吊与拼装台车的配合下,实现百吨级构件误差不超过2毫米的拼装精度,拼装技术,已达到国内先进水平。

荟城路站,作为中建七局在国内承建的首个装配式地铁车站,面对构件起吊重量大、拼装精度控制难度大、接缝防水作业质量要求高等难题,项目团队以标准化班组建设为导向,组建了装配式班组。通过实施“小立法+二次分配”的机制,激发了班组成员的攻坚克难的积极性,从构件生产、运输存放,拼装等各道工序做到层层把控,压实责任。顺利通过十环验收,标志着项目部已经掌握装配式车站施工关键技术及工艺,在接下来的工作,项目成员将继续发扬团队协作精神,高标准完成施工任务,让班组“小细胞”实现建设“大动能”,有效促进了项目的高效建设。

据介绍,装配式建造技术突破了传统车站施工效率低、交通影响大的桎梏,助力城市轨道交通施工进入模块化、工厂化时代,推广和应用装配式地铁车站相关技术也是青岛地铁集团落实“建设世界一流地铁”目标的重要体现。

青岛地铁9号线一期项目是青岛市北岸城区的一条东西骨干线路,起于海西村站,止于前金社区站,全长16.36公里,设站13座,贯通城阳核心区东西向。线路建成通车后,可极大缓解城阳区域交通压力,补齐北岸城区交通短板,推进城阳区与东岸中心城区的深入融合,并进一步提升青岛北部综合交通枢纽地位,对加快构建青岛都市圈具有重大意义。(记者 黄乐 通讯员 王玲娟)