探访青特“无人值守”车间 各式机器人挑大梁

地面平整光洁、视野明亮开阔,几万平方米的车间里难觅工人身影,眼到之处,是各式机器人灵活运转,托盘运动小车沿轨道往来穿梭。青特集团的无人值守车间,完全颠覆了人们对传统汽配企业车间的印象。

作为一家车桥及汽车零部件制造和特种汽车生产企业,青特早在十年前就实现了行业技术领先,从美国、德国、韩国引进FTV系列加工中心、Mynx650等10余套尖端制造工艺装备。2014年开始,又先后投入6亿元建设智慧工厂。

青特铸造车间里的自动化制芯中心

当大部分企业尚未展开智能化集成时,青特已成为国内车桥制造行业中唯一一家做到无人加工、无人仓储的企业,利用智能化装备和技术完成的产值,已经占到全部产值的50%左右,远高于同行业20%的平均水平。

脏重险环节“无人值守”

在青特,焊接、喷漆等脏、重、险环节,已率先实现车间的“无人值守”。

日前,记者跟随青特的技术开发员谭启成,来到企业的示范车间,进行现场探访。

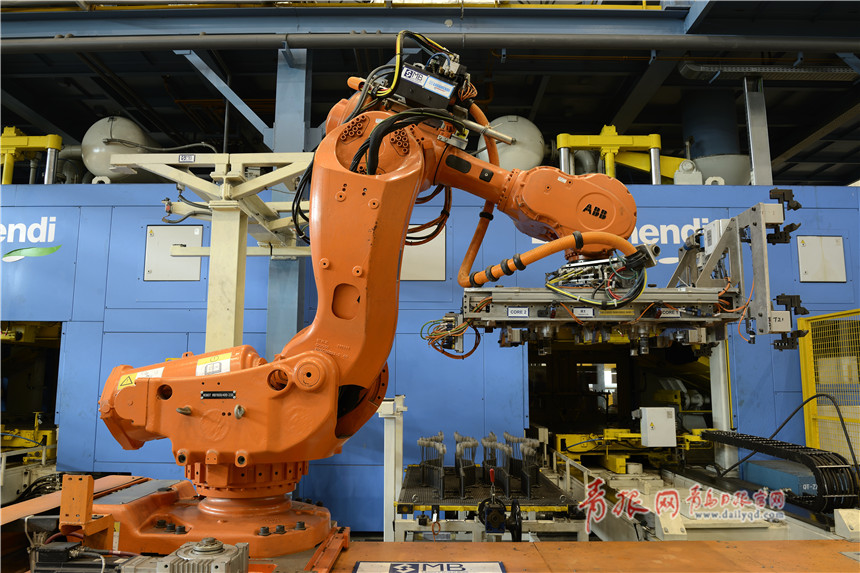

自动制芯中心的机器人正在进行浸涂搬运

焊接生产线上,一个个黄色的“庞然大物”格外醒目。这是从英国引进的全自动摩擦焊机,通过机械摩擦运动及施加轴向压力,使两摩擦表面产生热量,把焊件表面加热到塑性状态,再通过热量将同种金属、异种金属牢固联接起来,不需消耗填充材料,不仅焊缝强度高、性能好,也省去了人工。

在全自动桥壳焊接生产线上,托盘小车顶着焊件在轨道上来回穿梭。通过数字控制系统进行参数设定,小车将焊件送到指定加工位,由机器人进行焊接,完成后再由小车运往下一个加工位。

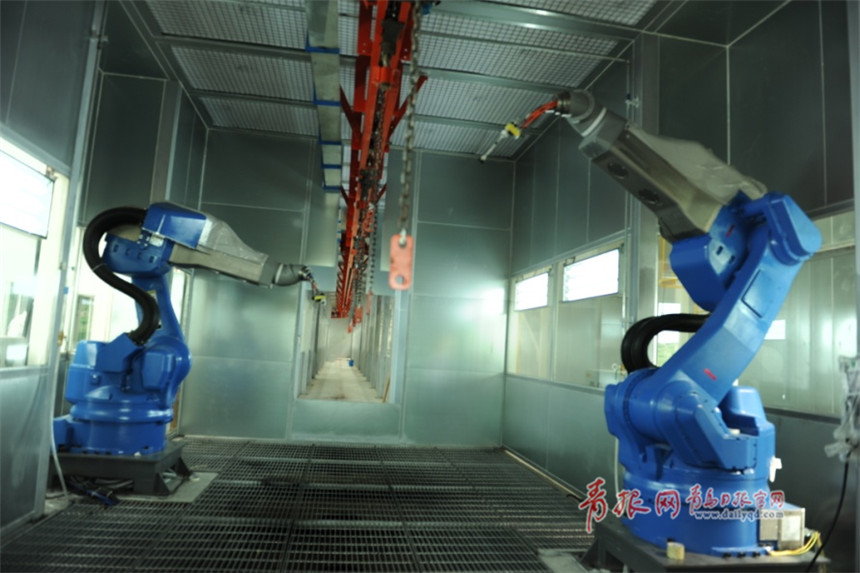

车桥自动喷漆线

喷涂室里,两台蓝色的喷涂机器人相对而立,同时进行喷漆操作。与焊接工作类似,喷涂的劳动强度也较大,人工成本很高。“采用喷涂机器人后,我们节省了绝大多数的人工成本,并且通过离线编程控制,大大改善了操作环境。针对订单的特殊要求,我们又陆续引进了工艺水平更高的喷涂线。”谭启成告诉记者。

车桥减壳自动加工线

在减壳自动加工生产线上,托盘小车把夹具运到入口,夹具夹起工件后,被小车载往一个个箱状的加工制造模块;加工完成后,夹具夹起工件,再由小车运送到出口。整条加工线上的运行状态,全都可以通过一旁的总控制器显示屏看到。

早上10时许,本该是铸造生产线最繁忙的时段,记者却发现,4万多平方米的厂房里十分“冷清”,仅有的一些工人全部集中在生产线的两端操控机器,生产过程则由自动化设备和机器人来完成。与传统铸造车间相比,这里没有以往的粉尘、刺鼻的气味,地面平整光洁、十分干净。

这条斥资4.5亿元打造的铸造生产线,是全球最高配置的智能铸造生产线,造型线从德国引进,制芯设备来自西班牙,炉子来自美国,浇注机来自瑞士。车间地下有一个用于存放砂芯的大型智能立体仓库,型砂的传送、回收以及砂芯的物流全部在地下完成,一举实现了铸造环节的绿色生产。

“以传统生产方式组织的铸造车间需要四五千人,而这个智慧车间只要一百人。铸造车间环境恶劣、工作强度大,越来越难招人,自动化生产线的引入极大缓解了用工难问题。”谭启成说。

“智能仓储”提高效率200%

经过一系列加工、装配和喷涂环节,一件汽车驱动桥生产完成,被运往仓储区等待发货。

记者来到青特的仓储区域,眼前是一座由钢架构成的巨型立体存储库。原先十几辆叉车往来穿梭的忙碌场面没有了,托盘小车沿既定轨道,将成品运送到库前,再由码垛机摆放到特定位置。

全自动立体库

“过去,不管是产品入库还是出库,都需要大量工人操作叉车来完成,时间长、效率低。实现智能化仓储后,产品的规格、型号、品种、出入库时间等都有详细的信息化记录,根据这些记录,所有的产品都通过自动码垛机进行自动分拣、自动出库和入库,工作效率一下子提高了200%。”谭启成介绍。

青特通过采用自动入库管理系统,实现了产品自动出、入库,产品库存信息同步管理。

成本高企,需求放缓,很多汽车及零部件企业纷纷压缩开支,青特却投入巨额资金,用于技术引进与研发,努力打造国内车桥领域最“智慧”的企业。除了高价购入先进设备与技术,企业还自行设计自动化和信息化生产线、匹配不同设备的器具,实现了“无人值守”。

青特的智能化抉择,在大幅提升产品质量的同时,也实现了对市场的及时快速响应,大大提高了自身的竞争力。

目前,这家企业已建成国家认定企业技术中心、博士后科研工作站和全国车桥行业唯一的国家认可实验室,先后承担国家级计划项目10余项,组织申报专利337项,位列全国车桥行业第一。(青岛日报/青岛观/青报网记者张淼淼)