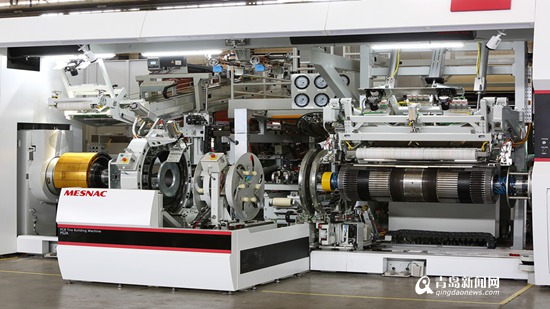

国内首台智能轮胎成型机青岛诞生 达国际水平

青岛新闻网9月22日讯(记者 张鸣飞)9月21日,国内首台自主研发的智能轮胎成型机(PS2A)在上海发布,这是软控股份有限公司百余位专家历经三年打造的核心轮胎装备。其智能纠偏等6项技术填补国内空白,制作轮胎胎胚的116复杂动作可在40秒内完成,该机型经鉴定已达到国际先进水平。

众所周知,汽车工业及高速公路的迅速发展对轮胎的安全性、耐用性、舒适性提出了更高的要求。要达到上述性能要求,除了要有全新的轮胎技术之外,更需有先进的装备来实现。

据了解,成型机是轮胎生产的核心装备,即将半成品部件(如胎面、冠带条、带束层、胎圈、内衬层、胎侧、胎体等)按工艺要求组合成轮胎胎胚的一种轮胎生产专用设备,对轮胎的安全性、耐用性、舒适性等关键性能至关重要。软控PS2A智能成型机具备故障自动诊断、自动纠偏、自动贴合、规格自动更换等诸多智能技术。以故障自动诊断为例,一台成型机由6万多个零部件组成,熟悉设备的工程师需要数个小时才能排查出故障,而不熟悉的或许需要更长的时间。PS2A设备的自我诊断功能可在千分之一秒内完成,瞬间锁定故障点,并自动生成图片传送到控制界面。而且,该智能成型机还可以自动分析出故障原因,其引导式维修模式,能够引导维修人员,一步一步解决设备故障。如此以来,维护人员工作效率可提升10倍以上。

对于消费者所关注的轮胎质量,软控该款成型机也提供了更高的保障。原来由两人操作的设备,现在一人可以操作两台,而且仅剩“上胎圈”一项工作,其他全部由设备自动完成,极大消除了人为干涉,产品质量可得到更好地保证。在生产过程中,即使出现橡胶片跑偏的情况,设备的智能纠偏系统也会模仿人手将其纠正,确保生产的胎胚合格。此前有关产量、效率、报警、异常停机等信息都需要人工收集,准确度差且效率低,而现在信息系统自动传递的实现,可以为管理者精准决策提供可靠的数据支撑。使用该设备生产的轮胎,爆胎率将大幅降低,行驶里程也将有效延长。

据介绍,该机型在研发成功后,就被国内外六家高端轮胎企业预定,用以提升轮胎生产的质量和效率。